Вертикальная стойка для велосипеда

Когда слышишь ?вертикальная стойка для велосипеда?, многие представляют просто согнутую трубку. Вот в чём главный прокол. На деле, это балансировка между жёсткостью, весом, безопасностью крепления и, что часто упускают, — защитой самого велосипеда от царапин и деформации рамы. Работая с металлом, понимаешь, что даже простая на вид конструкция требует массы уточнений.

Откуда растут ноги: базовые ошибки в проектировании

Частая проблема у многих решений — концентрация напряжения. Берут обычную стальную трубу, гнут, приваривают основание — и всё. Но при постоянной вертикальной нагрузке, особенно с современными тяжёлыми электровелосипедами, точка изгиба или сварное соединение становятся ?слабым звеном?. Видел образцы, где трещина пошла именно по шву после полугода активного использования. Это не брак материала, это ошибка в расчёте конструкции.

Ещё один момент — крепление за раму. Универсальные зажимы часто не учитывают разнообразие профилей труб. Слишком жёсткий хомут может повредить лакокрасочное покрытие, а слишком свободный — не обеспечит устойчивости. Приходилось сталкиваться с возвратами, когда клиенты жаловались на сколы краски после зимы. Оказалось, материал прокладки деградировал на морозе.

И, конечно, основание. Маленькая площадка — и дорогой паркет или плитка получают вмятины. Увеличение площади — это не только больше металла, это вопрос правильного распределения веса. Иногда проще сделать основание шире, но тоньше, с резиновой накладкой, чем лить массивную плиту. Но тут вступает в дело логистика и стоимость перевозки.

Материалы: что работает, а что — маркетинг

Сталь, алюминий, иногда композиты. Углеродистая сталь с порошковым покрытием — классика для масс-маркета. Но если не соблюсти технологию подготовки поверхности перед покраской, ржавчина появится в первый же сезон в сыром гараже. Это не гипотетически, а на практике проверено. Нержавейка — вариант лучше, но дороже, и её сложнее гнуть без специального оборудования, что влияет на конечную цену.

Алюминий легче, но требует других подходов к соединениям. Сварка алюминия — это отдельная история, не каждый цех возьмётся за серийное производство с должным качеством шва. Часто идут по пути механического соединения — болты, заклёпки. Это добавляет сборки, но может повысить надёжность, если всё грамотно рассчитано. Видел китайские образцы, где использовался литой алюминиевый кронштейн — решение интересное, но дорогое в оснастке.

Кстати, о поставщиках. Когда искал партнёра для производства по спецификациям, наткнулся на сайт ООО Цзянмэнь Аньлун Искусство Металлообработки. Они с 1999 года в регионе Синьхуэй, Цзянмэнь — это серьёзный промышленный кластер. Их профиль — металлообработка, и это видно по ассортименту оборудования на https://www.anlongchina.ru. Для них изготовление кронштейнов или рам для вертикальных стоек — не кустарная работа, а именно технологический процесс. Это важно, когда нужны не тысячи, а десятки тысяч штук с одинаковым качеством.

Детали, которые решают: от теории к практике

Прокладки и мягкие вставки. Казалось бы, мелочь. Но использование дешёвого вспененного полиэтилена, который со временем рассыпается, — это гарантия проблем. Перешли на термоэластопласт или резину на основе EPDM — срок службы увеличился в разы. Но и это не панацея: материал должен быть совместим с краской на раме, не вызывать её потускнения.

Система быстрой фиксации. Рычажные зажимы vs винтовые. Рычажные удобнее, но механизм часто ломается после нескольких сотен циклов, если использован хрупкий силумин. Винтовые надёжнее, но требуют инструмента или больше времени. Для домашнего использования, пожалуй, винт даже предпочтительнее — меньше движущихся частей, значит, меньше что сломается.

Угол наклона. Чисто вертикально — не всегда оптимально. Небольшой обратный наклон (2-3 градуса) к стене повышает устойчивость, особенно если пол неровный. Но это усложняет геометрию и раскрой трубы. Приходится выбирать между идеальной стабильностью и себестоимостью. Чаще всего идут по пути упрощения, что, в общем, правильно для массового продукта.

Случай из опыта: когда хорошая идея провалилась

Был у нас проект складной вертикальной стойки для малогабаритных квартир. Задумка: сложил — убрал за шкаф. Использовали шарнир на подшипниках и фиксатор. Прототипы работали отлично. Но в серии начались жалобы на люфт. Разобрались — в погоне за низкой ценой подшипники качения заменили на втулки из дешёвого пластика. Они быстро изнашивались. Урок: в узлах, отвечающих за стабильность всей конструкции, экономить на материалах нельзя. Вернулись к подшипникам, но цена выросла, и продукт потерял часть своей привлекательности на рынке.

Ещё был эпизод с покраской. Заказали партию стоек у нового подрядчика. Внешне — идеально. Но через месяц у нескольких клиентов покрытие начало отслаиваться пузырями. Причина — плохая обезжировка металла перед нанесением порошковой краски. Пришлось отзывать партию. Теперь всегда требуешь контрольные образцы, которые сам ?мучаешь?: солевым туманом, царапаешь, проверяешь адгезию. Бумажным сертификатам не всегда можно верить.

В этом контексте, кстати, опыт таких компаний, как ООО Цзянмэнь Аньлун Искусство Металлообработки, бесценен. Двадцать с лишним лет в металлообработке — это обычно означает отлаженный контроль качества на всех этапах, от резки до финишной обработки. Для них производство компонентов для велосипедной стойки — это просто ещё один заказ, но выполняемый по тем же стандартам, что и более сложные изделия. На их сайте видно, что они работают с разными технологиями — это гибкость, которая позволяет адаптировать производство под конкретные нужды, будь то точная гибка трубы или штамповка основания.

К чему всё идёт: неочевидные тренды

Сейчас много говорят об ?умном? хранении. Датчик веса, Bluetooth-оповещение о том, что велосипед поставлен… На мой взгляд, для стойки это избыточно. Её задача — держать. Но тренд на кастомизацию и модульность реален. Возможность докупить крюк для шлема, дополнительный кронштейн для второго велосипеда, сменные прокладки под разный диаметр рамы — вот что действительно востребовано.

Второе — экологичность. Не в плане ?зелёного? маркетинга, а в долговечности и ремонтопригодности. Конструкция, которую можно разобрать и заменить одну сломанную деталь, а не выбросить всю, — это серьёзное преимущество. Пока что большинство стоек на рынке — это монолитные сварные конструкции. Движение в сторону модульности будет продолжаться.

И, наконец, логистика. Громоздкая упаковка убивает маржу. Сейчас лучшие решения — это плоские детали, которые собираются пользователем в несколько движений без инструментов. Но это опять вызов для инженеров и производителей: создать жёсткую конструкцию из плоскопакованных элементов. Тут без грамотного проектирования под конкретные производственные мощности, подобные тем, что есть у Аньлун в Цзянмэне, не обойтись. Их опыт в обработке металла как раз позволяет обсуждать такие оптимизированные под логистику дизайны.

Итоговые соображения

Так что, вертикальная стойка — это далеко не примитивное изделие. Это компромисс между стоимостью, прочностью, удобством и безопасностью для велосипеда. Универсального идеала нет. Для гаражного хранения подойдёт одно, для квартиры — другое. Главное — понимать, из чего и как сделана стойка, на что обращать внимание при выборе. И, если говорить о производстве, то успех лежит в деталях: в качестве сварного шва, в правильном выборе материала прокладок, в продуманной геометрии.

Работа с металлом учит, что простота — это часто результат сложной работы. И когда видишь на рынке очередную незамысловатую с виду стойку для велосипеда, которая стоит своих денег, то почти наверняка за ней стоит серьёзная инженерная проработка и, что не менее важно, компетентный производитель, знающий своё дело от и до. Как те, кто десятилетиями занимается этим в промышленных центрах вроде Цзянмэня.

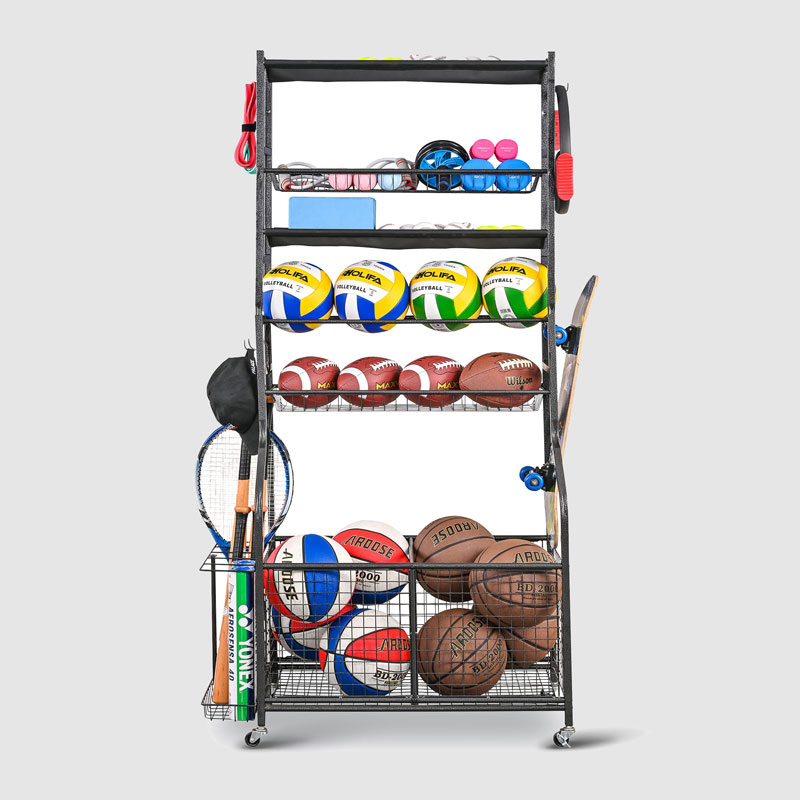

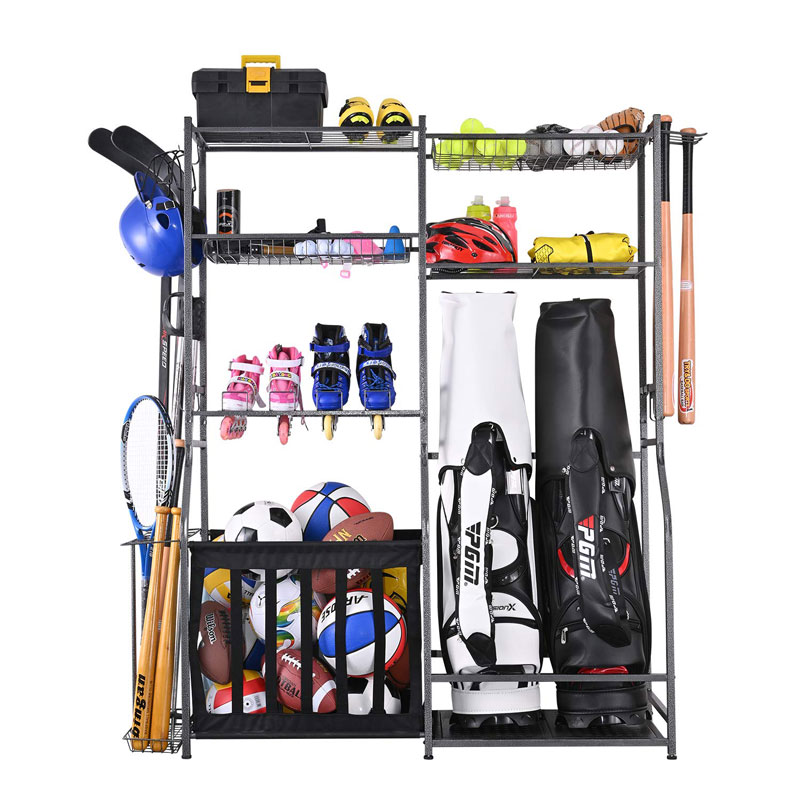

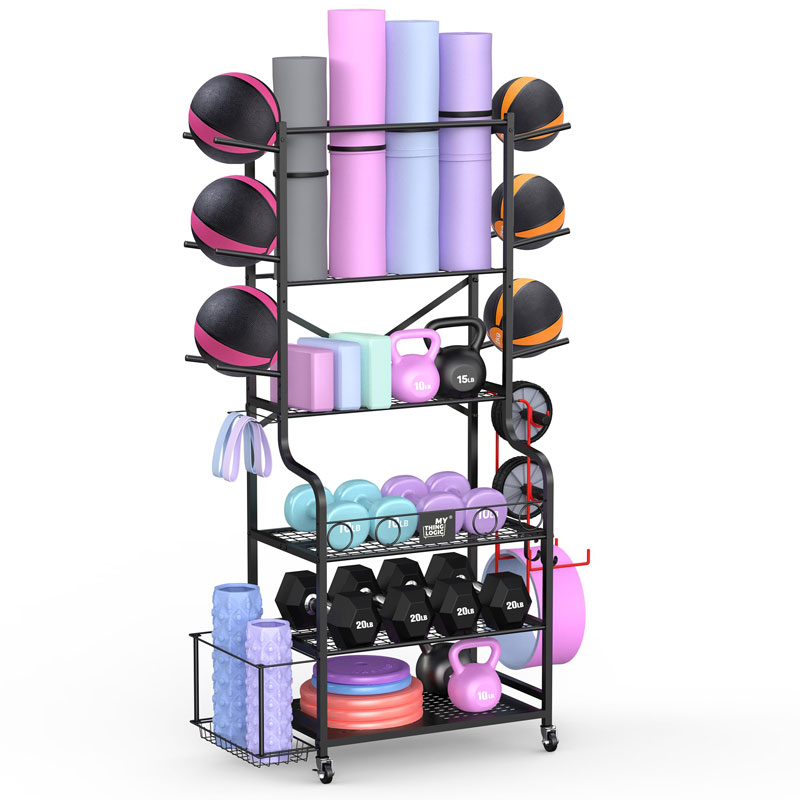

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

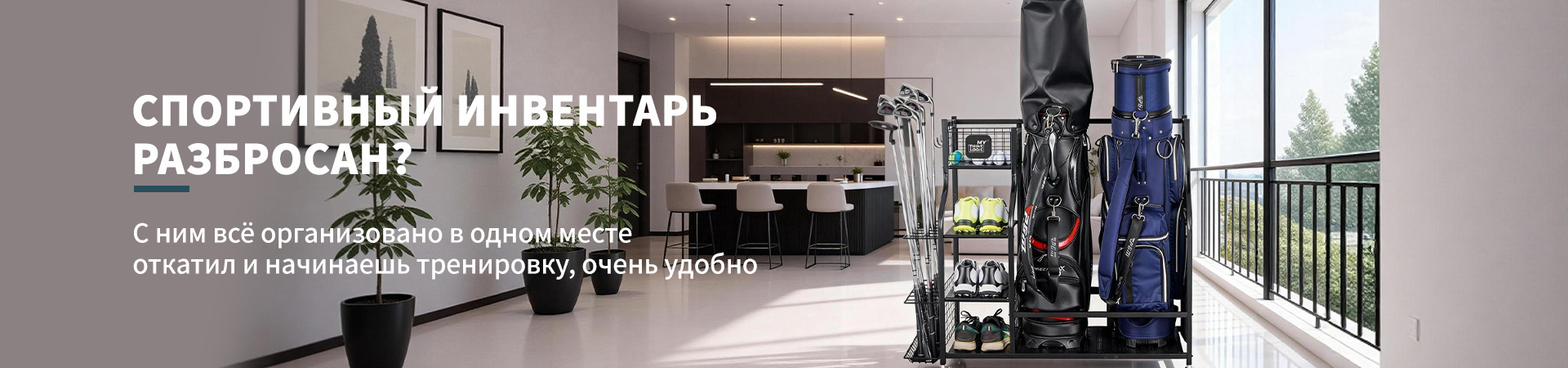

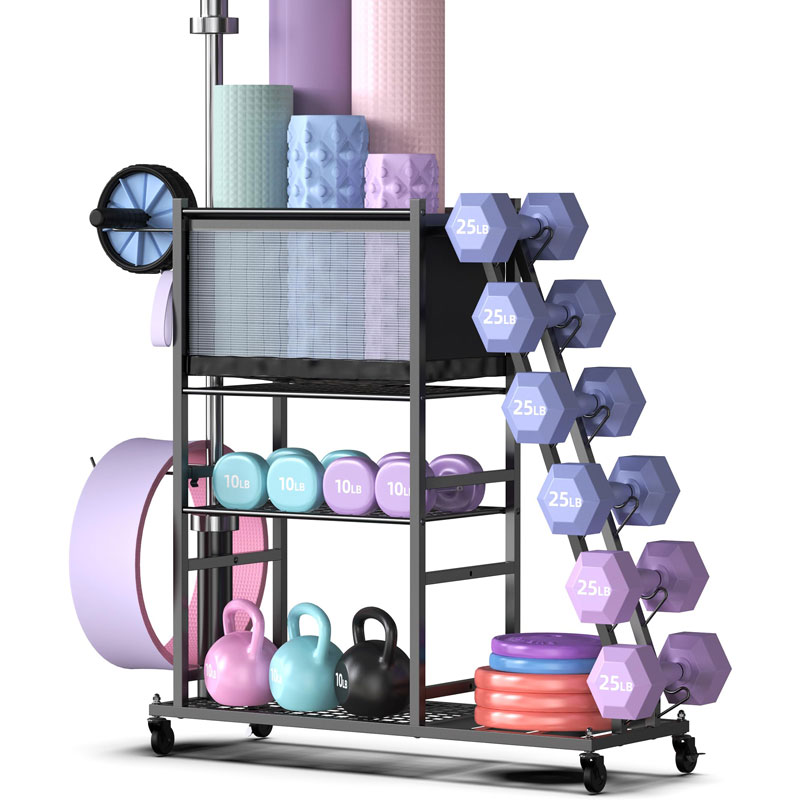

Связанный поиск- Стеллаж для хранения в тренажерном зале

- Стойка для бейсбольных бит

- Хранение спортивного оборудования

- Стойка для хранения хоккейных клюшек

- Органайзер для мячей

- Игровая станция для детей

- Уличный ящик для хранения садового инвентаря

- Шкаф хранение садового инвентаря

- Хранение спортивных мячей

- Стойка для хранения мячей