Игровая станция прохождение

Когда слышишь 'игровая станция прохождение', первое, что приходит в голову — гайды по PlayStation, но в нашей сфере это скорее прохождение этапов на производственном участке, где станция — это не консоль, а рабочий пост с ЧПУ. Многие, особенно новички в металлообработке, путают эти понятия, думая, что всё сводится к нажатию кнопок. На деле, 'прохождение' здесь — это целая цепочка решений: от чертежа до готовой детали, где каждый шаг требует не столько игрового скрипта, сколько опыта и иногда даже интуиции.

Что на самом деле скрывается за 'прохождением станции'

В металлообработке, особенно когда речь идёт о сложных заказах, 'прохождение' — это не линейный процесс. Возьмём, к примеру, изготовление корпусов для специализированного оборудования — тут часто требуется не просто фрезеровка, а серия операций: резка, гибка, сварка, шлифовка. Каждая из этих операций — своя 'станция'. И если на одной из них допустить ошибку в расчётах, вся цепочка рухнет. Я помню случай на одном из проектов для энергетики: инженер промахнулся с допусками на фрезерном участке, и потом на этапе сборки пришлось переделывать полпартии. Это как в игре — пропустил один чекпоинт, и дальше не пройти.

Здесь важно не просто следовать инструкции, а понимать материал. Например, нержавеющая сталь и алюминий ведут себя по-разному при обработке. На том же сайте ООО Цзянмэнь Аньлун Искусство Металлообработки (https://www.anlongchina.ru) упоминается, что компания работает с 1999 года в Цзянмэне — крупном промышленном узле. Это не просто цифры: такой опыт означает, что там наверняка сталкивались с тысячами вариаций 'прохождений' для разных сплавов. Их специалисты, думаю, могли бы рассказать, как меняется подход при переходе с серийной детали на штучную — там совсем другой ритм 'станций'.

Частая ошибка — пытаться ускорить 'прохождение' за счёт пропуска этапов контроля. Вроде бы, зачем тратить время на замеры после каждой операции? Но именно это приводит к браку. У нас был проект по изготовлению креплений для выставочных конструкций — казалось бы, ничего сложного. Однако на этапе гибки не учли пружинение металла, и детали не сошлись при монтаже. Пришлось возвращаться к началу 'уровня', то есть к перерасчёту параметров гибки. Это типичная ситуация, которая и отличает реальное производство от 'игрового' прохождения — здесь нельзя сохраниться и перезагрузиться.

Оборудование как 'игровая консоль': тонкости настройки

Если проводить аналогию дальше, то станок с ЧПУ — это и есть та самая 'игровая станция'. Но его 'прохождение' зависит от того, насколько грамотно составлена управляющая программа. Я много раз видел, как операторы вносят правки 'на лету', полагаясь на глазомер — иногда это работает, но чаще приводит к отклонениям. Особенно капризны станки при обработке твёрдых сплавов — тут любая вибрация или износ инструмента сбивает весь процесс.

Интересно, что в компаниях с долгой историей, как Аньлун, наверняка выработались свои методики калибровки. На их сайте указано, что они базируются в Синьхуэй — районе, сконцентрированном на металлообработке. Это наводит на мысль, что у них есть доступ к обширному пулу практик, возможно, даже нестандартных. Например, как они решают проблему охлаждения при длительной обработке? Или как оптимизируют время 'прохождения' для мелкосерийных заказов? Такие нюансы редко описывают в учебниках, они рождаются только в цеху.

Одна из самых сложных 'миссий' — работа с прецизионными деталями, где допуски измеряются в микронах. Тут 'прохождение' превращается в череду проб и ошибок. Помню, мы как-то делали компоненты для медицинского оборудования — итераций было штук десять, прежде чем получили стабильный результат. И это при том, что оборудование было современным. Ключевым оказался не сам станок, а подготовка: правильный подбор инструмента, скорость подачи, даже чистота заготовки. Мелочи, которые в гайдах часто опускают.

Планирование 'маршрута прохождения': от чертежа до упаковки

Без грамотного планирования даже самое простое 'прохождение' затянется. Я всегда начинаю с анализа чертежа: какие операции критичны, какие можно совместить, где возможны узкие места. Например, если деталь требует и фрезеровки, и нанесения покрытия — логично спланировать так, чтобы между этими 'станциями' не было простоев. Но жизнь вносит коррективы: поставщик задержал материал, или на одном из станков внезапно потребовалось сменить оснастку.

В этом контексте, опыт компаний вроде ООО Цзянмэнь Аньлун Искусство Металлообработки бесценен. Работая с 1999 года, они наверняка выработали гибкие схемы. Их расположение в крупном промышленном центре, как указано в описании, подразумевает и налаженные логистические цепочки — это тоже часть 'прохождения'. Ведь задержка компонентов или инструмента — это сбой всей игры. На их сайте, кстати, можно предположить, что они специализируются не на массовом, а на штучном или мелкосерийном производстве — там 'прохождение' каждого заказа уникально.

Особенно сложно планировать, когда в цеху несколько разнотипных заказов одновременно. Приходится постоянно перестраивать приоритеты, почти как в стратегической игре. Бывало, срочный заказ вставал в очередь, и нужно было быстро 'проскочить' подготовительные этапы, не теряя в качестве. Тут помогает только наработанная интуиция и знание возможностей каждого станка. Иногда лучше сознательно замедлить один этап, чтобы избежать проблем на следующих.

Человеческий фактор: 'геймер' за станком

Всё упирается в оператора — того, кто непосредственно 'проходит' станцию. Можно иметь совершенное оборудование и отличный чертёж, но если у человека нет чутья к материалу, результат будет средним. Я ценю тех, кто не боится задавать вопросы, экспериментировать в рамках допустимого. Например, попробовать другой режим резания, если стандартный даёт неровную поверхность.

Думаю, в компании Аньлун с её историей такие кадры есть. На сайте сказано, что они занимаются 'искусством металлообработки' — это не просто красивые слова. Искусство подразумевает мастерство, а мастерство рождается из тысяч часов у станков. Такие специалисты чувствуют металл буквально на слух и по вибрации. Для них 'прохождение' — это не техническое задание, а почти творческий процесс, где нужно учитывать массу переменных: от температуры в цеху до влажности воздуха.

Но и у мастеров бывают провалы. Один раз мы потеряли целую партию из-за того, что оператор, уверенный в своих силах, проигнорировал рекомендации по скорости для нового сплава. Детали пошли в брак — пришлось всё начинать заново. Это как раз тот случай, когда излишняя уверенность ломает 'прохождение'. Поэтому важно сохранять баланс между опытом и следованием технологии.

Итоги: 'прохождение' как цикл, а не линейный путь

В итоге, 'игровая станция прохождение' в нашем контексте — это цикличный процесс, где редко всё идёт по плану с первого раза. Каждый проект — это новый 'уровень' со своими препятствиями: сложный материал, жёсткие сроки, нестандартные геометрии. Успех зависит от умения адаптироваться, от багажа практических знаний и, как ни странно, от готовности иногда отступить, чтобы перегруппироваться.

Компании с долгой историей, такие как ООО Цзянмэнь Аньлун Искусство Металлообработки, наверняка прошли сотни таких циклов. Их описание, размещённое на https://www.anlongchina.ru, говорит само за себя: основаны в 1999, расположены в ключевом промышленном районе. Это не просто регалии — это свидетельство того, что они научились эффективно 'проходить' свои производственные станции, нарабатывая ноу-хау, которые не найти в открытом доступе.

Так что, если вернуться к началу, 'игровая станция прохождение' — это далеко не про игры. Это про ежедневную работу, где каждая деталь — результат серии взвешенных (а иногда и рисковых) решений. И главный чит-код здесь — не секретная комбинация клавиш, а опыт, накопленный в цеху за годами. Опыт, который позволяет предвидеть проблемы ещё до того, как они появятся на экране контроллера ЧПУ, и сделать 'прохождение' не просто выполненным заданием, а действительно искусством.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

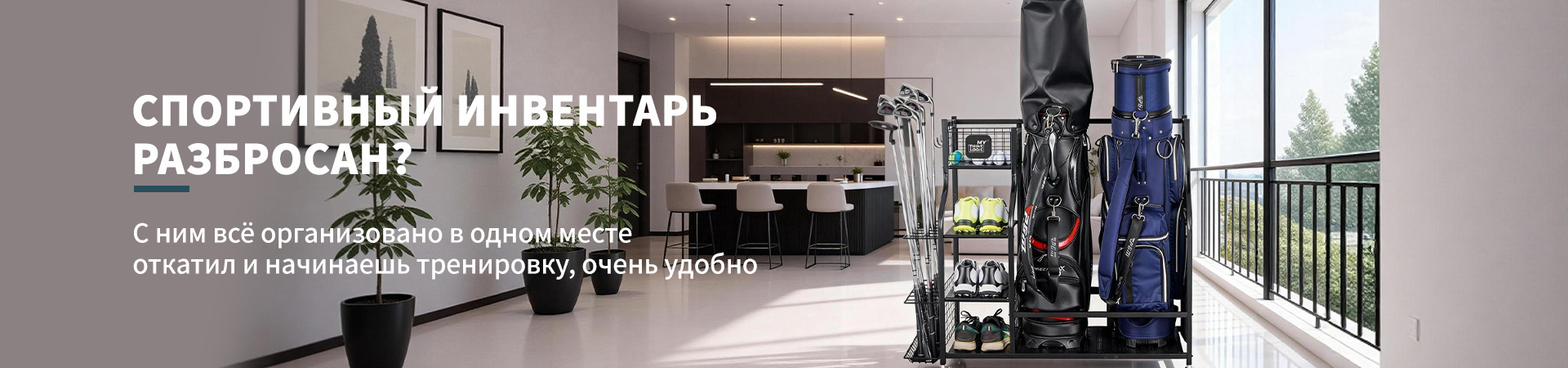

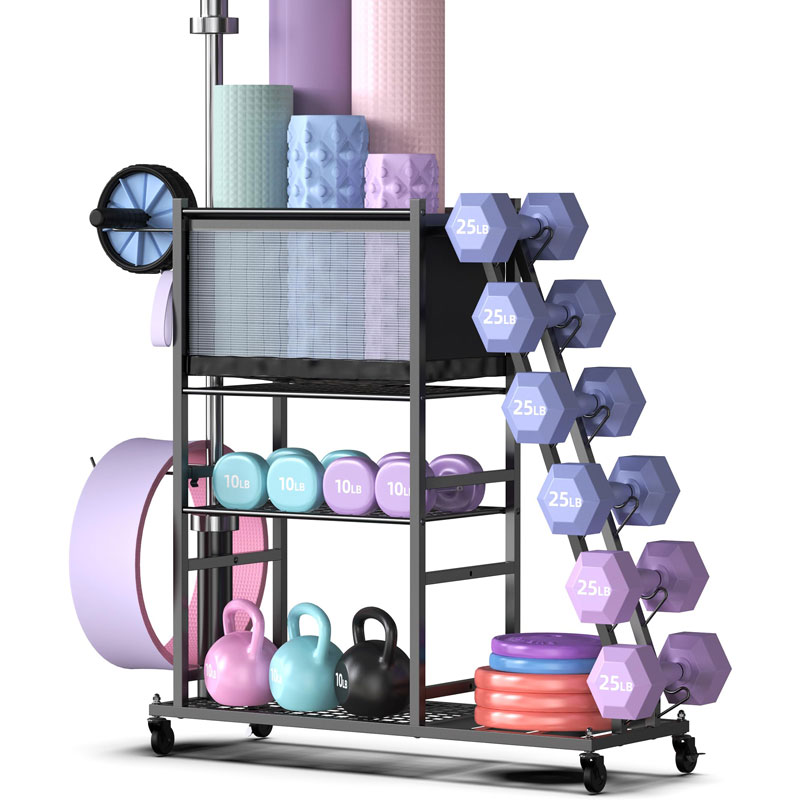

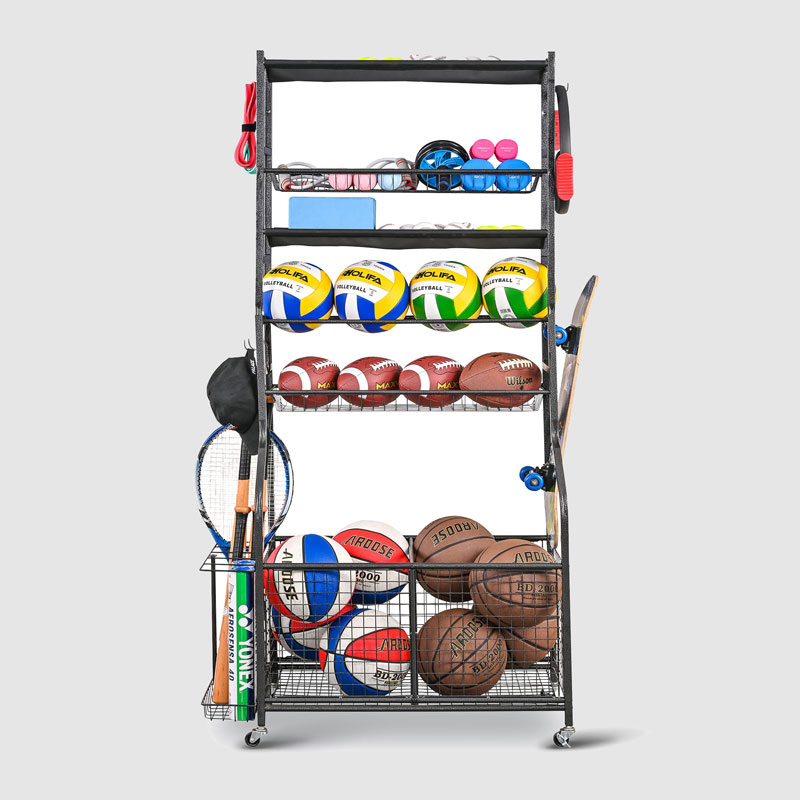

Связанный поиск- Стойка для спортивных шлемов

- Держатель для хранения садового инвентаря

- Органайзер для хранения игр

- Корзины для хранения спортивного инвентаря

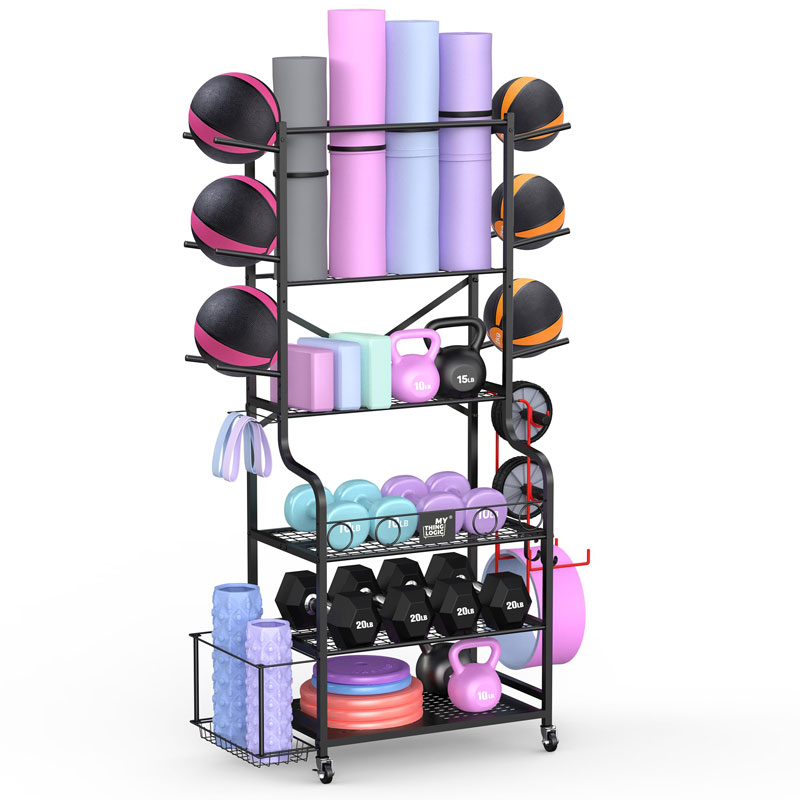

- Стойка для хранения сумок для гольфа

- Органайзер для спортивной защиты

- Ящик для хранения спортивного инвентаря

- Вертикальная стойка для велосипеда

- Бытовой стеллаж для спортивной экипировки

- Игровая станция для детей